傘のOEMにおいて、重視される点はどんな部分でしょうか?大半がコスト、納期、ミニマムではないかと推測しますが、やはりコストが最も重要なファクターと考えるお客様が多いと思います。

ただコストの違いは品質の違いでもあり、安ければいいというものではないですし、安いには理由があると思います。

今回のブログでは、私が今までに訪問した工場の中でも、ちょっとこれは管理がひどいのでは?というのを集めてみましたので、ぜひ参考にしてみてください。

※ちなみに以下に紹介する悪い例の工場は、アンベル社と取引していません。

工場の床に針が落ちている

<画像をクリックすると拡大できます>

私は取引のない工場へ訪問した際にまず見るのが工員さんの技術ではなく床です。それもサラッと見るのではなく、じっくり見ます。

針管理をしていない工場は、数分で工程と関係のない場所で針が落ちており、こういった工場はまず針管理をしていません。(大半の工場は針管理していると主張します)

またミシン付近の小箱にも雑然と針が入っていたりします。

日本向けに傘製品を輸入する場合、工場の針管理はマストです。製品に針が混入していたら大変な問題となってしまいます。

コストが安いことと、針管理をしていないことは、バーターできませんので、価格の安さだけに魅力を感じないように注意していただきたいです。

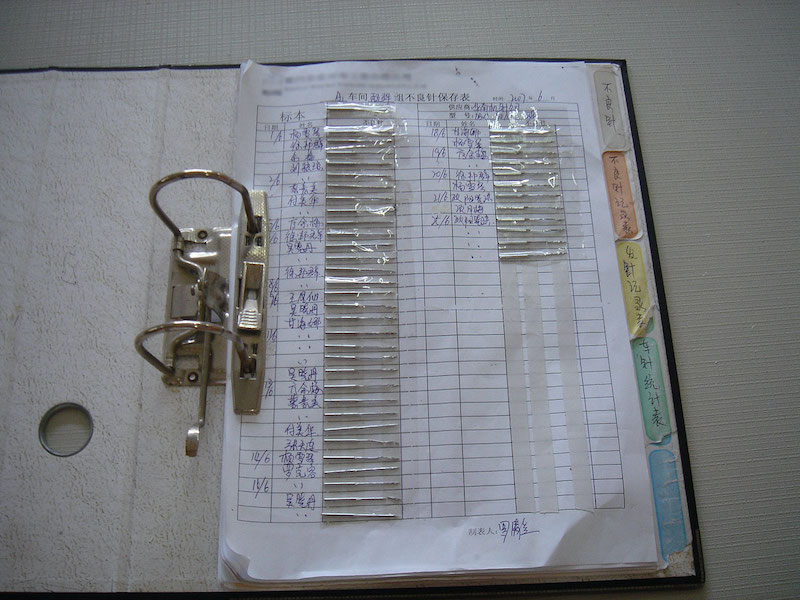

【良い管理例】

<画像をクリックすると拡大できます>

折れた針や使用できない針は回収し、数量を記録する。工場内で使われている針を一覧にして管理する。

刃物が散乱している

これも上記の針管理に通じます。工場ではハサミやカッターは必ず使いますが、危険物の置き場所の管理や在庫数の管理は必須です。実際に他社で製品の中に小さなハサミが入っていたという笑えない話を聞いたことがあります。

【良い管理例】

<画像をクリックすると拡大できます>

紛失しないよう紐を付け、作業台に固定する。はさみの置き場所を決める。

製造中の商品や部材を床に直置き

<画像をクリックすると拡大できます>

これは問題外です。汚れが付きますので、最終検品で不良率が跳ね上がります。

もちろんこの工場は検品という概念はなく、梱包前の最終検品は実施していませんでした。

子供が働いている

訪問した時期が夏休みのシーズンだったと思いますが、子供が働いていました。いわゆる児童就労。もちろん中国でも法律違反です。このような工場で製品を作り販売し、利益を出したとなればブランドイメージはガタ落ちです。実際に欧米系ブランドからの発注があるときは、労務監査があり、監査に合格しなければ、受注することができません。

現場で事情を聞いたところ、学校が夏休みで母親が仕事場に連れて来たとのことでした。当然ながらこのような工場とは取引できません。

今回の紹介は非常にわかりやすい部分について紹介させていただきましたが、現実には日本向けに製造している工場ばかりです。危険物管理、工程管理、労務管理を行っていなければ、当然管理費は低いので、コストは安くなります。

コストが安いからと安易に発注するのではなく、工場の生産管理背景までを考察して、メーカー選定をしていただきたいと思います。

Yoshihiro Tsujino / Amvel inc. CEO

1992年、創業明治17年の傘の老舗企業へ入社。営業→企画へとキャリアを積み、「業界初の安全自動開閉傘」や「風に負けない傘」などを開発し耐風傘ブームを作る。その後、役員へと歩むものの、2016年2月に突然の倒産。2016年4月にアンベル株式会社を創業し、「超軽量折りたたみ傘」などの高機能傘の開発に邁進している。

一般社団法人日本日傘男子協会の理事も務める。